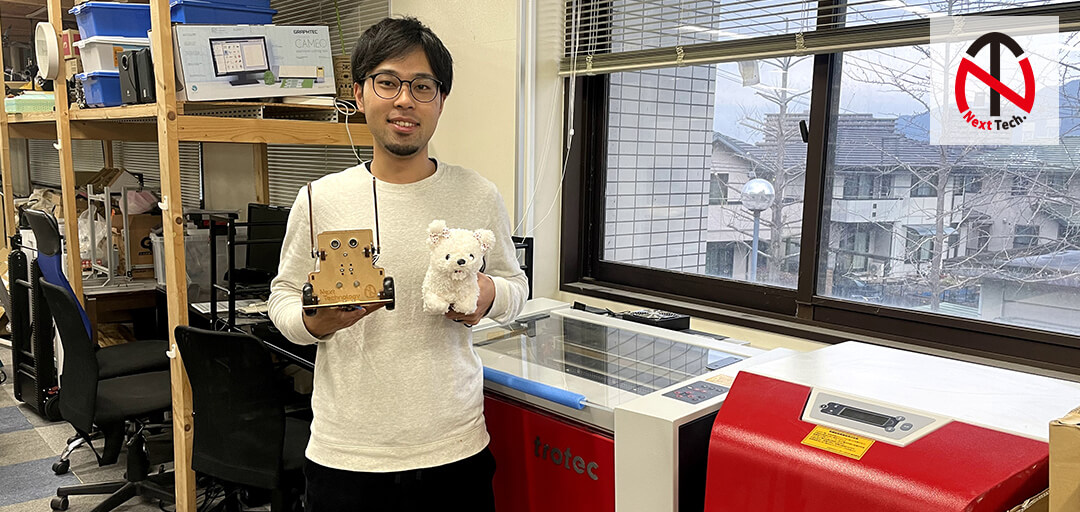

- 合同会社Next Technology

- 2012年10⽉創業。北九州⼯業⾼等専⾨学校(北九州⾼専)に拠点を置く学⽣発ベンチャー企業。メカトロニクス製品、ソフトウェアの設計・開発や最近ではプログラミングロボットを発売し、教育分野にも進出。

- 公式サイト

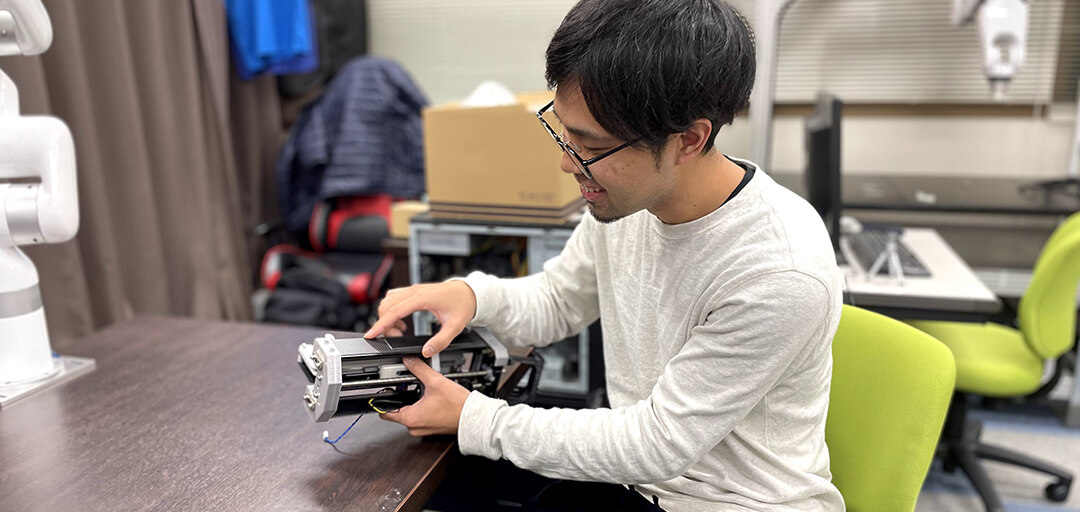

北九州⼯業⾼等専⾨学校(北九州⾼専)に拠点を置く学⽣発のベンチャー企業で若い⼒で躍進し続けている注⽬の企業です。におい計測ロボット「はなちゃん」などメディアに取り上げられたこともある製品を開発しています。

今回はそんな合同会社Next Technology様にカーボンラボの導入の成果についてお話をお伺いしてきました。

ご担当者様:秦裕貴 様

- 導入前の課題

- 加工が難しく時間もかかるので「カーボン=面倒」

- カーボンの加工を業者に依頼するのは手間がかかる

- カーボンラボを選んだ理由

- webから簡単に注文できるため他業者と比べても頼みやすい

- 一点物の加工でもロット等を気にせず注文できたから

- 導入後の成果・効果

- 自社で加工する手間が減り、全体的に生産性がUPした

- 業者とのコミュニケーションコストも減り、カーボンが頼みやすくなった

導入前の課題加工するにも業者にも依頼するにも手間がかかり「カーボン=面倒」

カーボン加⼯品をどのように使われていますか︖またなぜカーボンを採用しましたか?

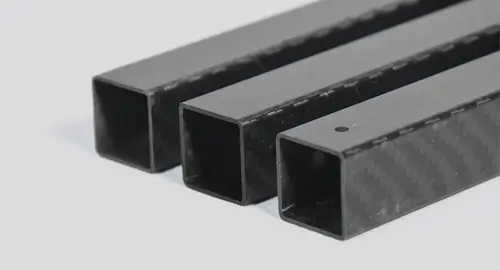

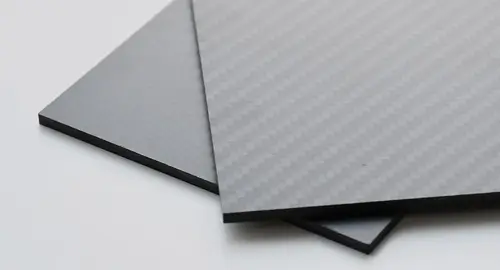

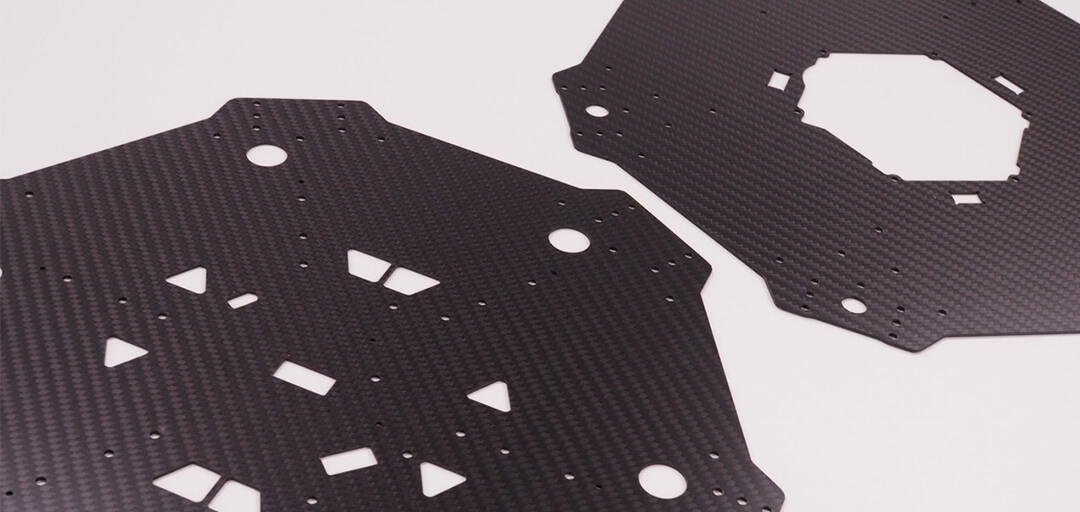

カーボンにする理由はやはり、軽量だけど強度がある、いわゆる⽐強度が⾼いからですね。

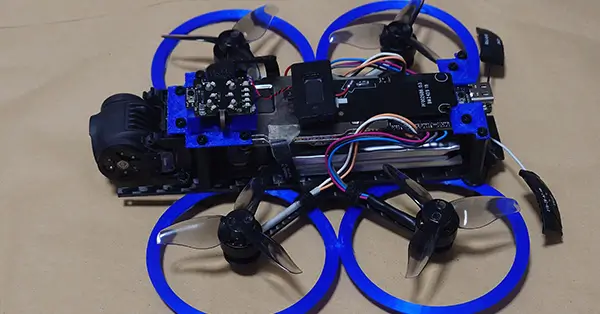

弊社ではドローンのフレームとしてカーボンを使っています。具体的にはレーザーセンサーを載せて、地形データを3次元計測する⼟⽊向けのドローンなどに採⽤しています。ペイロード20kg程度の⼤型の機体で、周辺機器やバッテリーも⼤容量のものを4つ載せるので、メインプレートも⼤きなものが必要になります。アームの部分などは市販のフレームキットを流⽤して制作していますが、どうしてもメインプレートが⼩さかったり、剛性が不⾜する場合があります。そんな時に追加パーツを⾃社で設計してカーボンラボに発注し、置き換えたり追加したりしてオリジナルのドローンフレームを制作しています。

他にも、ロボットのパーツとして⾼強度軽量が求められる場合にもカーボンを使うこともあります。例えば、15m程の⻑いポールの先端に、アクションカメラをつけて写真を撮るインフラ点検⽤の機材を制作する際にも、カーボンパーツを使⽤しました。15mとなると先端の重量をできるだけ軽くしたいので、取付構造部の部材にカーボンを使ったりしていました。

カーボン以外の素材も試されたりしましたか?

設計を確認する段階ではMDF材をレーザーカットしたもので確認したりはしますね。あとは、パーツの取り付け治具などFDM⽅式の3Dプリントを使うことも多いです。ただし、3Dプリントは経年劣化しやすいのと、どうしても試作品感が出てしまうので、仕⽅なく使っている感じでした。

カーボンを使う前はどんな課題がありましたか︖

もともと⾃社内の卓上CNCフライスでカーボン油中切削をしていたのですが、セッティングが⾯倒で「カーボンパーツ=加⼯が⾯倒」というイメージを持っていました。また、⾃社内の設備では、加⼯できるサイズが⼩さく、200mm⾓程度しか加⼯できませんでした。カーボンラボで⼤型ドローンのメインプレートを1枚物で作れたのはよかったです。その選択肢がなかったら、データを分割して⾃分たちで何枚も加⼯していたと思います。

カーボン加⼯を依頼できる業者をネットで検索すると専⾨性が⾼そうな業者が多く、⼀⾒さんで、しかも1点ものの加⼯を依頼したい我々にとっては敷居が⾼そうな感じを持っていました。お問い合わせフォームから、相談に乗っていただけるかを確認するところから始めなければいけないので、どうしても⼀歩が踏み出せない感じでした。

そのため、カーボンの加⼯については「頼みにくい業者に依頼するか、⾃分たちで頑張って加⼯するしかない」という固定概念を持っていました。自分たちで加工するにも、とにかく時間がかかるので「カーボン=⾯倒」というのがありました。バリが結構出たりとか、⾃作して思ったクオリティを出せないでいました。⼗数時間かけたのに最後の最後に失敗することもよくありました。

カーボンラボを選んだ理由Webから気軽に見積もりができ、ひとつからでも発注可能

カーボンラボ.jpに発注した決め⼿は︖

「頼みやすさ」ですね。値段はそんなに気にしませんでしたね。実際、⾒積りをいただいても「こんなにするんだ︕」みたいな感じも受けなかったです。⼤きいサイズでしたが、素材の材料費なども含めても、これまでかかっていた⼿間と⽐較するとむしろお得感すら感じました。

唯⼀、あまりに⼿軽に注⽂できるので品質は⼤丈夫かな︖と気にはなりましたが、担当者の⽅の対応が丁寧だったので⼀度注⽂してみようと思いました。実際に品質も問題はありませんでした。

導入後の成果・効果自社で加工する手間が減り、全体的に生産性がUP

カーボンラボ.jpを使って良かった点は︖

カーボンラボではDXFデータを⼊稿して、いくつか担当の⽅とやりとりをするだけで注⽂が完了するので、気軽に利⽤できました。まるでネット印刷サービスで名刺やチラシを頼むような感覚で、とても頼みやすいです。

⽬に⾒える形でコスト削減はできましたか︖

他の材料からの置き換えでコストが下がったというより、⾃分たちで作るコストが下がりました。⾃分たちで加⼯していた際の⼈件費が下がったという感じです。その分、設計など他の時間にあてられたので、全体的な⽣産性も⾼まったと思います。他にも「頼みやすさ」という部分でやり取りがスムーズだったので、コミュニケーションコストも下がったと思います。

納品されたカーボンの品質は︖実際使われてみていかがでしょうか︖

品質は全く問題なかったです。バリもなく、届いたらすぐに組み⽴てることができました。カーボンの特性上、細かい⼨法精度を指定はできませんが、慣れたらそれを考慮して設計ができるのであまり⼤きな問題にはなっていませんね。

カーボンを使ったことで改善したことはありますか︖

これまでは取り付けの治具などは3Dプリントで作っていたのですが、そういう部分をカーボンで作れたので、納品するものとしてクオリティが上がったと思います。⾒栄えはもちろん品質も上がりました。

他にも、カーボンラボの利⽤シーンとして考えているのは、1点ものパーツだけではなく、フレームキットをまとまった数作るといったところです。現時点でも、ドローンの教習をやっている団体から教習専⽤のドローンを作りたいという相談があり、このドローンを制作する過程でもカーボンラボを利⽤させていただくかもしれません。

教習の場合、ドローンが壊れることが多いので、パーツ単位で交換できることが重要だったりします。その場合にカーボンを気軽に外注できる先があるのはとても助かります。

同じような問題と格闘しているチームや企業へアドバイスを︕

特に学⽣さんが外注するときって、⾃分の描く図⾯にあまり⾃信ないし、業者の⽅にダメ出しされたらどうしよう・・みたいな⼼理的なものがあると思うんですよね。カーボンラボはDXFファイルを送って、細かいところを タッフさんとやり取りするような形で、すごく気軽に頼める上に、我々のように⼀点ものを頼んでいる⼈もたくさんいるので、まずは⾒積もりだけでもとってみるといいと思います。

カーボンラボがある︕と思いながら設計するとこれまでとは違った思想の設計もできると思います。

ドローン用パーツの作成を依頼する流れ

カーボンラボ.jpでは産業用ドローン、農業用ドローンからレーシング用のFPVまで様々なドローンパーツの製作実績があります。オリジナルパーツの製作を検討中の方はぜひお気軽にお問い合わせください。

カーボン製のオリジナルパーツの加工を依頼する流れは以下の通りです。

-

1設計データを用意

注文するには設計データ(CADデータ)が必要になります。「データ作成代行サービス」もあるため、データ作成が不慣れな方でもご安心ください

-

2フォームから見積もり依頼

カーボン板(データ入稿)ページよりデータを添付しお見積り依頼をしてください

-

3お見積書の送付

最短即日~3営業日以内にメールアドレス宛に送付します

-

4発注依頼

メールにて発注依頼のご連絡を頂きます

-

5お支払い

お見積り時に選択いただいたお支払い方法でお支払い

-

6注文確定

製作開始、完了後、輸入・検品し納品書・請求書を同梱し発送

ドローン用パーツのような複雑な加工の場合には、設計データ(.dxf、.stepファイル)が必要となります。設計データがご自身で用意できない方には「データ作成代行サービス」をご用意しているため、お気軽にご相談ください。

また、大型ドローン用のカーボンパイプの製作も可能です。

オーダーメイド製のため、製作には3~4週間ほどお時間を頂いております。カーボン製のオリジナルドローンパーツを検討している方はぜひご利用ください。

ご利用いただいたサービス

お見積りの流れ

- STEP1お見積りフォームから製作するパーツ情報を送信する

- STEP2最短当日~3営業日以内にお見積り書をメールで送信します

- STEP3お見積り内容に満足頂ければ、メールにて発注の連絡を下さい